Impellers fabricados por microfusión: Innovación, eficiencia y precisión al servicio de la industria

En el corazón de muchos equipos industriales complejos —bombas centrífugas, compresores, turbinas y mezcladoras— se encuentra un componente clave: el impeller o impulsor. Su función es tan crítica como su diseño: transferir energía desde el motor al fluido, generando presión y caudal. La fundición a la cera perdida se ha consolidado como la tecnología preferida para la fabricación de estos elementos: cuando hablamos de alto rendimiento, exigencia operativa y precisión dimensional, la microfusión se convierte en una opción estratégica.

En este artículo, exploramos cómo la fundición a la cera perdida revoluciona la fabricación de impellers, sus ventajas, aplicaciones industriales y el valor añadido que aporta a diversas industrias.

¿Qué es un impeller y por qué es tan importante?

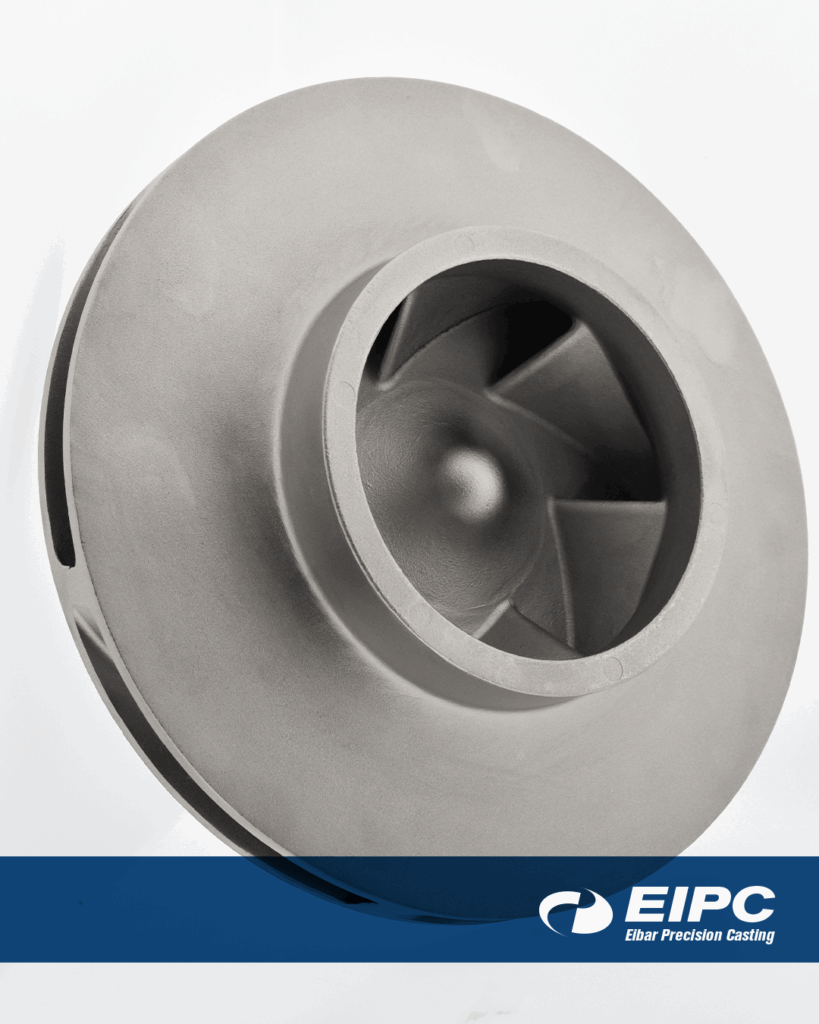

Un impeller es el componente giratorio de equipos como bombas centrífugas, compresores, turbinas y agitadores. Su función es transmitir energía del motor al fluido, generando presión y movimiento en el mismo. Los impellers adoptan formas complejas, con álabes curvados, canales internos y superficies precisas que determinan el rendimiento hidráulico, la eficiencia energética y la durabilidad de la maquinaria.

La calidad y el diseño del impeller impactan directamente en la capacidad de bombeo, la presión generada, los niveles de ruido, el desgaste y la vida útil de todo el sistema. Por ello, la fabricación de impellers de alta precisión, resistentes y fiables, es un desafío técnico clave en la ingeniería industrial.

Existen múltiples tipos de impellers según su aplicación:

- Abiertos: sin cubierta, ideales para líquidos con sólidos en suspensión.

- Semiabiertos: con una cubierta parcial, equilibran eficiencia y capacidad de manejo de sólidos.

- Cerrados: con doble cubierta, ofrecen la mayor eficiencia hidráulica.

- Multietapa: usados en bombas de alta presión.

En todos los casos, la precisión dimensional, el equilibrio dinámico y la calidad superficial son determinantes para el rendimiento. Es aquí donde entra en juego la fundición a la cera perdida.

Ventajas diferenciales de la fundición a la cera perdida para impellers

La elección de la fundición a la cera perdida para fabricar impellers responde a un conjunto de ventajas técnicas y económicas que marcan la diferencia frente a otros métodos convencionales como el mecanizado o la fundición en arena:

- – Precisión dimensional superior: Permite tolerancias estrictas, típicamente en el rango de CT4 a CT7, y una repetibilidad constante entre piezas. Cada impeller responde exactamente a los parámetros del diseño original, algo crítico para el rendimiento hidráulico y la intercambiabilidad en series.

- – Acabado superficial excelente: Se logran niveles de rugosidad de entre 0,8 a 6,3 μm, lo que reduce drásticamente la fricción y la formación de turbulencias en el flujo de fluido, maximizando la eficiencia energética y la vida útil del equipo.

- – Geometrías complejas y libertad de diseño: El proceso permite fabricar impellers con álabes curvados, paredes delgadas, canales internos y detalles intrincados prácticamente imposibles de lograr con otros métodos. Esto facilita la optimización hidráulica y la adaptación a aplicaciones específicas sin restricciones de geometría.

- – Amplia variedad de materiales: Desde acero inoxidable y aleaciones de aluminio, hasta bronces especiales, titanio e incluso aleaciones de alta temperatura (como Inconel), la cera perdida se adapta a cualquier requerimiento en términos de resistencia, dureza, ligereza o conductividad.

- – Menos mecanizado posterior: El impeller sale prácticamente terminado; la reducción de procesos subsecuentes minimiza el desperdicio de material, los tiempos de entrega y los costes, sin comprometer la exactitud.

- – Adaptado tanto para series cortas como largas: La flexibilidad de la cera perdida la vuelve óptima tanto para series pequeñas y prototipos personalizados, como para producciones grandes con alta demanda de control de calidad y consistencia.

Materiales utilizados y particularidades técnicas

La versatilidad de materiales que permite la fundición a la cera perdida es un factor clave en la fabricación de impellers de alto rendimiento. Entre los materiales más frecuentes encontramos:

– Acero inoxidable (AISI 304, 316, etc.): Brinda resistencia a la corrosión, alta tenacidad y durabilidad. Ideal para aplicaciones en ambientes agresivos, altas temperaturas o contacto con productos químicos.

– Bronces y cobres especiales: Utilizados donde se requiere resistencia al desgaste, buenas propiedades hidráulicas y conductividad.

– Aleaciones de aluminio: Buscadas por su bajo peso y excelente trabajabilidad, especialmente en equipos donde la ligereza es prioritaria.

– Aleaciones de titanio y superaleaciones (Inconel, Monel, etc.): Esenciales en equipos expuestos a temperaturas extremas, altas presiones o entornos especialmente corrosivos, como turbinas, sector aeroespacial y plantas químicas.

Gracias a la tolerancia dimensional del proceso, es posible lograr densidades homogéneas y pesos controlados, desde apenas unos gramos hasta varios kilogramos, adaptándose a la especificidad de cada equipo industrial.

Tipologías y diseños de impellers fabricados por cera perdida

La fundición a la cera perdida posibilita la producción tanto de impellers clásicos cerrados como *abiertos, semiabiertos, de canal*, o diseños especiales personalizados según el perfil hidráulico requerido. Se pueden reproducir con precisión tanto los modelos estandarizados, como diseños desarrollados en coingeniería entre cliente y fundidor para optimizar la eficiencia en contextos específicos.

En la práctica, existen dos grandes categorías estructurales de impellers producidos por este método:

– Tipo frontal semiabierto: Compuesto por una placa de cubierta trasera y láminas. Aunque suele tener eficiencia hidráulica menor, puede mejorar si se incorpora un anillo de sellado regulable.

– Tipo trasero medio abierto: Integra una placa de cubierta frontal y aspas, adecuándose a aplicaciones donde el paso de sólidos u otras condiciones de flujo lo requieren.

Ambos tipos pueden fabricarse en diferentes materiales y tamaños, en función de los requerimientos de cada industria y aplicación concreta.

Aplicaciones industriales donde la calidad es decisiva

Los impellers fabricados por fundición a la cera perdida tienen su mayor ventaja en aplicaciones donde la eficiencia hidráulica, la resistencia estructural, la precisión dimensional y la durabilidad son factores esenciales para el éxito operativo:

- Energía y generación eléctrica: En bombas y turbinas de plantas térmicas, nucleares e hidroeléctricas[8].

- Aeroespacial: compresores, sistemas hidráulicos con requisitos de precisión crítica y componentes sometidos a altas exigencias técnicas de peso, resistencia y temperatura[8].

- Industria química, petroquímica : Equipos de proceso, reactores, sistemas de bombeo de fluidos corrosivos o abrasivos.

- Alimentaria y farmacéutica: impellers de acero inoxidable pulido con requisitos higiénicos.

- Sector naval y marítimo: Bombas y sistemas de impulsión resistentes al agua salada y fenómenos de cavitación.

- Automoción y maquinaria agrícola: Sistemas hidráulicos, refrigeración y circulación que requieren fiabilidad a largo plazo

- Tratamiento de aguas: impulsores para bombas centrífugas que manejan sólidos y abrasivos..

- Ingeniería médica: Bombas quirúrgicas y microcomponentes donde la precisión y la biocompatibilidad son indispensables.

Personalización, innovación y garantía de calidad

La verdadera fortaleza de la fundición a la cera perdida en impellers radica en la posibilidad de personalizar completamente cada componente a las necesidades únicas del cliente. Desde la elección de la aleación más adecuada al ambiente de operación, hasta la ingeniería de álabes para condiciones de flujo singulares, la adaptabilidad es total y cada lote puede ser único.

Los controles de calidad exhaustivos —dimensionales, metalográficos, de balance dinámico y funcionales— aseguran la confiabilidad y la repetibilidad de cada impeller antes de su entrega al usuario final.

Los controles de calidad exhaustivos —dimensionales, metalográficos, de balance dinámico y funcionales— aseguran la confiabilidad y la repetibilidad de cada impeller antes de su entrega al usuario final.

Conclusión

El impeller fabricado por fundición a la cera perdida representa la solución óptima para la industria que demanda máxima eficiencia, precisión y capacidad de innovación. Gracias a este proceso, es posible satisfacer las expectativas más exigentes de diferentes sectores, contribuyendo a la fiabilidad, la competitividad y la sostenibilidad de la maquinaria clave en los procesos industriales modernos.

Invertir en impellers de fundición a la cera perdida es invertir en calidad, eficiencia y futuro. EIPC dispone de la experiencia, la tecnología y la vocación de servicio necesarias para desarrollar el impeller perfecto para cada desafío industrial.